Die Vinylkrise: Eine Blase implodiert – Reportage (Teil 2)

Zum ersten Teil dieser Reportage geht es hier.

Kleinteilig, fehleranfällig: Was es braucht, um eine Schallplatte herzustellen

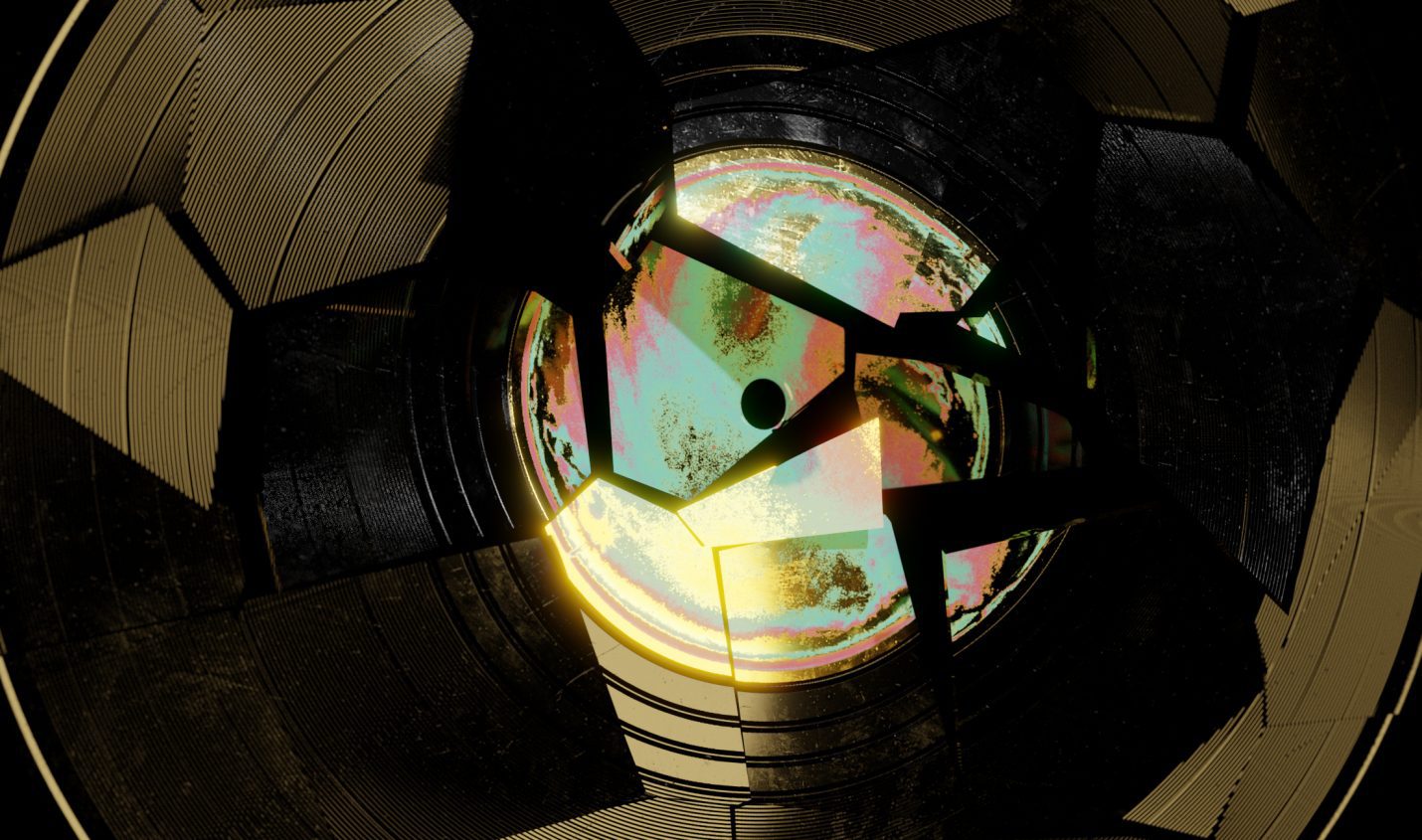

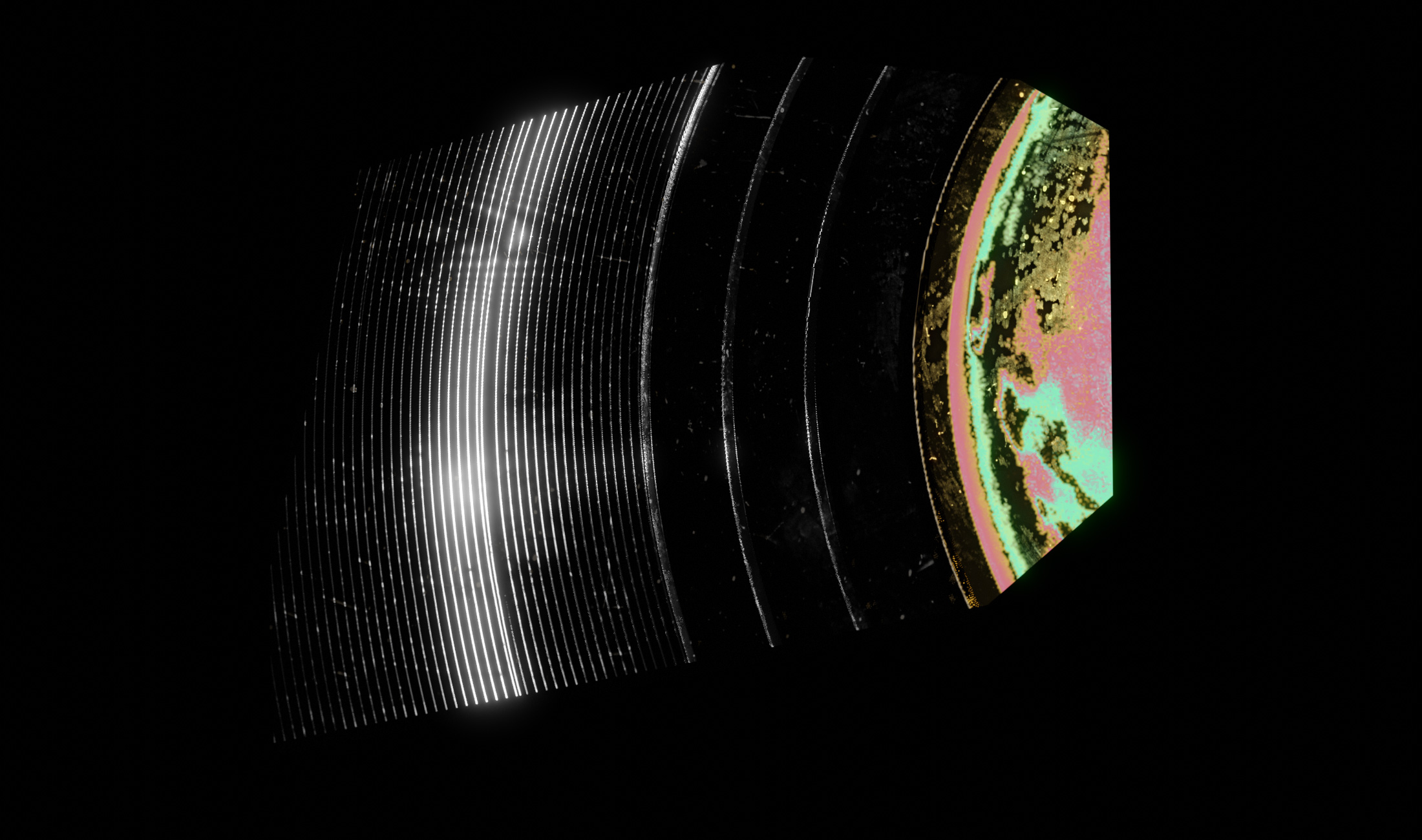

Ist ein Stück Musik erstmal gemastert, wird es für die Produktion einer Schallplatte auf eine Folie geschnitten. Hierbei gibt es zwei verschiedene Optionen, den Lackschnitt und das Direct Metal Mastering (DMM). Für einen Lackschnitt wird die gemasterte Musik mit einem Stichel in den Lack einer als Lacquer bezeichneten Folie geschnitten, die anschließend mit Silber beschichtet und schließlich verkupfert oder vernickelt wird. Das Resultat ist ein Negativ vergleichbar mit einem Fußabdruck in Gips, aus dem wiederum Positive erstellt werden – Folien also, deren Rillen wie auf der späteren Schallplatte beschaffen sind und sogar zur Qualitätskontrolle auf einem regulären Plattenspieler abgespielt werden können. Aus diesen Positiven werden verchromte Pressmatrizen erstellt, die in den Pressmaschinen wie in einem Waffeleisen das erhitzte Plastik zu fertigen Schallplatten formen. Beim Lackschnitt handelt es sich um ein tradiertes, aber auch altes Verfahren. Tatsächlich werden die dafür benötigten lackbeschichteten Aluminiumscheiben derzeit nur von einer Firma auf dieser Welt hergestellt – bis vor Kurzem waren es noch zwei.

Das DMM-Schneideverfahren wurde Anfang der achtziger Jahre entwickelt und setzt auf Edelstahlplatten, die mit Kupfer oder ähnlichen Metallen überzogen sind. Von diesem Master aus können direkt die Matrizen für die Schallplattenpressung gefertigt werden, es entfällt also ein beim Lackschnitt notwendiger Zwischenschritt. Dazu benötigt es allerdings im selben Zug mehr Druck und folglich Energie beim eigentlichen Schneideprozess. Hinsichtlich der Klangqualität wird DMM zumeist als neutralere Überspieltechnik gewertet, während der Lackschnitt mit Grundrauschen und anderen Kleinststörungen wie Knacksen und Knistern einhergehen kann, die folglich auch direkt auf Platte mitgepresst werden. Als Schneideverfahren verhält sich DMM zu der fehleranfälligeren, aber als ‘lebendiger’ geltenden Lackschnitttechnik insofern ungefähr so wie die CD zum Vinyl im Tonträgerbereich. Ob nun aus Hang zum echten, richtigen Schneideverfahren, wegen bestimmter musikalischer Parameter oder weil die benötigte Technik es schlicht nicht dorthin geschafft hat: In manchen Regionen der Welt ist der Lackschnitt, in anderen eher DMM der Goldstandard. Die eher prekäre globale Versorgungslage bezüglich der Lacquers für den Lackschnitt wirkt sich so auf verschiedene Arten seit geraumer Zeit auf die globale Vinylproduktion aus.

Ähnliches allerdings lässt sich über das Material sagen, aus dem Schallplatten überhaupt gemacht werden. Der Grundstoff einer jeden Schallplatte ist ein sogenanntes thermoplastisches Polymer, Polyvinylchlorid (PVC) genannt – weswegen sich für die Schallplatte übrigens auch der Begriff ‘Vinyl’ als Synonym für die Schallplatte eingebürgert hat. Dabei handelt es sich um einen Kunststoff, der in seiner weichen Form als beispielsweise kostengünstiger Bodenbelag Verwendung findet, aber auch in vielen anderen alltäglichen Gerätschaften und Objekten wie beispielsweise Rohre verarbeitet ist. Die Grundstoffe von PVC sind zu 43 % aus Erdölprodukten gewonnener Kohlen- und Wasserstoff sowie zu 57 % Chlor. Obwohl andere weitverbreitete Plastikarten bisweilen noch mehr fossile Brennstoffe zur Produktion benötigen, hängt die Versorgung mit PVC deshalb zu gleichen Teilen von der globalen Erdölförderung und lokalen Verarbeitung ab.

Das für die Produktion von Schallplatten verwendete, nicht mit Weichmachern versetzte Hart-PVC kommt in Form eines Granulats – es wird auch von Pellets gesprochen – und ist eigentlich von einer milchig-trüben Farbe. Sowohl schwarzem wie auch farbigem Granulat zur Schallplattenproduktion müssen daher noch Farbpigmente beigesetzt werden, die ebenfalls aus petrochemischen Elementen bestehen, weshalb für sie dasselbe gilt wie für PVC: Die Herstellung dieser Materialien setzt auf die Ausbeutung nicht-erneuerbarer Stoffe, ist also von deren nicht immer hundertprozentig abgesicherten Fördermenge, Verarbeitung und anschließender Weiterverarbeitung zum gewünschten Endprodukt abhängig.

“Nicht allen ist immer klar, welcher Zusammenhang zwischen einer Rohölknappheit in Saudi Arabien und einer Plattenproduktion ein Dreivierteljahr später besteht”, sagt Max Gössler, Mitbetreiber des Berliner Presswerks intakt!. “Rohöl wurde im letzten Sommer gedrosselt, weil die Flugzeuge nicht mehr geflogen sind. Jetzt aber kommen sie mit der Produktion nicht mehr hinterher, weil die Nachfrage doch größer ist als erwartet.” Genauso allerdings sind PVC und Farbpigmente in ihrem Preis den Schwankungen im globalen Handel mit den Rohstoffen ausgesetzt: Steigen die Preise auf dem Markt sukzessive oder gar sprungartig, macht sich das letztlich auch anteilig im Ladenpreis einer LP bemerkbar.

Globale Engpässe oder gestörte Lieferketten in anderen Bereichen ziehen ganz ähnlich noch weitere Probleme nach sich, da so eine Schallplatte nicht allein aus Vinyl besteht. Die auf den Platten aufgebrachten Labels beziehungsweise deren zumeist extern erledigter Druck, die Herstellung und Bedruckung der Sleeves sowie die – mittlerweile aus ökologischen Gründen bisweilen unterlassene – Einschweißung der fertig konfektionierten, das heißt im Sleeve verpackten Platte gehören ebenso zur langen Kette von Produktionsschritten, die auf tönernen Füßen steht. Spätestens seit Beginn der Pandemie ist auch der Transport von Schallplatten ein nicht immer krisensicheres Geschäft: Wenn es nicht an Verpackungsmaterialien wie Kartonage oder sogar Klebeband mangelt, dann kann es wie auch bei der Versorgung mit PVC zu Ausfällen, Wartezeiten und dementsprechend auch höheren Kosten für Material genauso wie für den Transport kommen, wenn internationale Lieferketten gestört werden. Denn auf ihnen baut das Geschäft mit der Schallplatte vom ersten bis zum letzten Schritt des Gesamtprozesses auf.

Nicht nur müssen zahlreiche Stoffe zur Weiterverarbeitung durch Mastering- beziehungsweise Cutting-Studios und letztlich die Presswerke erst buchstäblich durch die Welt geschifft werden, auch schickt ein Presswerk eher selten die fertigen Schallplatten direkt an den Plattenladen des Vertrauens. Wohin die Paletten mit dem abgepackten Vinyl allerdings gehen, das unterscheidet sich bisweilen maßgeblich. Einerseits lassen sich gerade kleinere Labels oder unabhängige Artists ihre Platten zumindest teilweise ins Büro oder nach Hause liefern. Das klingt gemütlich und unkompliziert, allerdings werden dabei auch meistens Ländergrenzen oder sogar komplette Ozeane überquert. Denn bevor beispielsweise intakt! im Jahr 2017 seine Pressen eröffnete, existierte in Berlin kein einziges Presswerk, weshalb das Vinyl mindestens aus zum Beispiel Leipzig (RANDMuzik), Diepholz in Niedersachsen (Pallas), Röbel/Müritz in Mecklenburg-Vorpommern (optimal media), gar der tschechischen Republik (GZ Media), Frankreich (MPO) oder von noch weiter her kam. Bisweilen wird auch in den USA produzierte Musik in Europa auf Platte gepresst und das Vinyl zu großen Teilen dorthin verschifft.

Gerade im professionalisierten Bereich übernimmt andererseits nach der Fertigstellung der Platten meist ein Vertrieb, der sich um den Weiterversand an Online-Shops, Plattenläden oder anderswohin kümmert. Das trägt allemal genauso zum sowieso schon zweifelhaften ökologischen Fußabdruck einer einzelnen Schallplatte bei, wie es zusätzliche Kosten anhäuft – vor allem, wenn durch Faktoren wie den Brexit zwischen dem europäischen Festland und Großbritannien kurzfristig neue Zollsteuern erhoben werden, deren Höhe zuvor nicht abzusehen war. Tatsächlich handelt es sich bei der Vinylproduktion und dem Vertrieb der fertigen Schallplatten im Gesamten also nicht nur um einen sehr komplexen, sondern genauso fehleranfälligen und unbeständigen Prozess – und Fehler störten ihn in vergangener Zeit zuhauf. Weshalb eine gewisse Grundbeständigkeit seit einer Weile schlicht nicht mehr gegeben ist. Auch hierfür sind die Gründe mannigfaltig.

Die Pandemie, ein Feuer in Kalifornien und dieses Schiff im Suezkanal

Bis März 2020 ging es allerdings noch halbwegs gut. “Man hat sich auf bestimmte Routinen verlassen, die aber auch schon sehr ‘on the edge’ waren. Das ist alles zusammengebrochen”, erklärt Robert Schulze im Hinblick auf den großen Knick, der sich ereignete, als die ersten Maßnahmen zur Eindämmung der COVID-19-Pandemie auch in Europa ergriffen wurden. “Mitte März 2020 sind die Neuaufträge komplett eingebrochen”, bestätigt Max Gössler von intakt!, das sich vor allem auf kleinere Pressungen für die Independent-Welt spezialisiert hat. Doch folgte auf die erste Schockstarre ein wahrer Run auf die Presswerke – verständlich, sahen sich doch viele Musiker:innen mit weggefallenen Live-Einnahmen konfrontiert, die kompensiert werden mussten. “Ab Mai wurde vieles wieder aktiviert und es kamen ziemlich viele Leute auf einmal, die ihre aufgeschobenen Projekte fertigstellen wollten”, erinnert sich Gössler. Mehr noch seien umso mehr neue Aufträge dazu gekommen. Das machte sich spätestens im Herbst 2020 bemerkbar, als eine wahre Flut von Neuaufträgen einging.

Doch war der kurze Produktionsstopp ebenso wie die pandemiebedingten Einschnitte in den Arbeitsabläufen der Presswerke überall spürbar. Hier konnte wegen regionaler Infektionsschutzauflagen nicht mit voller Kapazität gearbeitet werden, dort mussten gerüchteweise sogar große Presswerke den Betrieb für mehrere Wochen einstellen, weil das Virus unter der Belegschaft grassierte – nur eine Zutat des “tödlichen Cocktails”, der sich Gössler zufolge ab Anfang 2020 sukzessive zusammenbraute. Zwar lief die Produktion nach einem kurzen Aussetzer wieder weitestgehend auf Hochtouren weiter, doch waren sowohl internationale Lieferketten gestört, wie sich Schritt für Schritt auf vielen verschiedenen Seiten eine wachsende Materialknappheit einstellte – wobei so mancher dieser Schritte eher einem unerwarteten Sprung gleichkam.

Der 6. Februar 2020 ging als einer der schwärzesten Tage in der Geschichte der Vinylproduktion des 21. Jahrhunderts ein: In der Stadt Banning in Kalifornien schrillten kurz vor acht Uhr morgens die Alarmglocken der Apollo Masters Corporation, einem von nur zwei Werken weltweit, die sich der Herstellung von Lacquers für den Lackschnitt von Master-Folien verschrieben hatte. Beim Brand wurde zum Glück niemand verletzt, die Schäden aber waren verheerend – das Werk musste schließen. “Es war ein Schock für uns wie auch für die gesamte Schallplattenindustrie”, erinnert sich der Mastering-Engineer Mike Grinser. “Es herrschte zunächst eine große Verunsicherung, was das für die Zukunft des Folienschnitts bedeuten würde.” Sein Studio Manmade Mastering habe vorher versucht, sowohl bei Apollo wie auch beim Konkurrenten MDC in Japan Aufträge einzureichen, um so beide Firmen zu unterstützen.

Mit dem Wegbruch von Apollo waren nicht nur die Kapazitäten schlagartig beschränkt, sondern hatte auch der Konkurrenzdruck mit einem Mal zugenommen. Zwar sei in Europa das DMM-Schneideverfahren verbreiteter als die Arbeit mit Lacquers im Lackschnitt, erklärt Gössler, doch sähe dies anderswo anders aus. “Auf dem amerikanischen Markt war MDC bestenfalls ein Nischenprodukt und kaum verfügbar”, bestätigt Grinser. “Eine Sorge war es deshalb, dass die großen Labels und Verwerter:innen von Musik versuchen könnten, Produktionskapazitäten aufzukaufen. Hinzu kam die Unsicherheit, wie der europäische MDC-Vertrieb die Notlage managen würde.” Schnell stellte sich die Sorge ein, ob die gewohnte Folienmenge weiterhin geliefert werden könnte. Die Befürchtungen bewahrheiteten sich allerdings nicht, wie sowohl Grinser als auch Stefan Betke berichten: Zu einem schwerwiegenden Lacquer-Engpass, sagen beide, sei es nicht gekommen.

Der unter dem Pseudonym Pole auch als Produzent bekannte Mastering-Engineer Stefan Betke erzählt allerdings von einer weiteren Komplikation, die sich rund ein Jahr später ergab: “Der größte zeitliche Verzug kam durch den Stau im Suezkanal zustande”, erklärt er. Die spektakuläre Blockage des Kanals durch die Querstellung des Schiffs Ever Given vom 23. bis 29. März, die für bis heute anhaltende Lieferprobleme sorgte, brachte auch die Lieferketten der Musikwelt durcheinander. “Als sich dieses Schiff im Suez-Kanal quergestellt hat, habe ich von meinem Broker Handle With Care eine Mail bekommen: Du, das klingt jetzt blöd, aber die von dir bestellten Pullis sind auf genau diesem Schiff!”, berichtet auch Cinthie Christl mit einem Lachen. “An der Misere ließ sich auch beobachten, dass die Probleme nicht nur an den Produktionskapazitäten festzumachen sind, sondern auch die Lieferkette sehr schnell zum Problem werden kann”, fasst Grinser es zusammen.

Dazu gesellen sich anderswo auf der Welt Probleme, die sich mit großer Verzögerung auch in den Stores und nicht zuletzt den Verkaufspreisen bemerkbar machen. Das durch die Pandemie verursachte Chaos im internationalen Versand- und Speditionshandel wurde nicht nur durch Maßnahmen zur Kontaktreduzierung und bisweilen kompletten Versandstopps von diesem in jenes Land verschärft, sondern speist sich auch aus Einreisebeschränkungen vor Ort: Wenn es in einem Hafen im Süden der USA an ausländischen Arbeitskräften mangelt, die nicht ins Land einreisen dürfen, bleiben bisweilen einige Schiffe ungelöscht im Hafen liegen – Schiffe, auf denen allerhand Materialien transportiert werden, die auch für die Vinylproduktion essentiell sind. “Uns wird vor Augen geführt, wie sehr wir von billigen Arbeitskräften einerseits und internationalen Lieferketten andererseits abhängig sind”, bringt Schulze es auf den Punkt. Zudem sorgten die durch zum Beispiel den Brexit angestoßenen Prozesse nicht allein für massive Verzögerungen im europäischen Binnenhandel, sondern ließen durch die Einführung neuer Zölle die Endpreise umso mehr in die Höhe schnellen.

Eine Preisspirale nach oben

Auch beim Apollo-Feuer und der absurden Anekdote um die Ever Given handelt es sich indes bei weitem nicht um die einzigen Schmetterlingseffekte, die sich massiv auf die weltweite Vinylproduktion auswirkten. Denn weil es im Februar dieses Jahres im US-amerikanischen Bundesstaat Texas extrem kalt wurde, ist die Versorgung mit dem Grundstoff für Schallplatten weiterhin ein prekäres Geschäft. Die dort ansässige Ölförderung und die daran angeschlossene Polymerproduktion verringerten ihre Kapazitäten, bisweilen standen die Werke vollständig still. Die daraus entstandenen Rückstände machen den Presswerken bis heute zu schaffen, auch weil beim Aufholen der Produktion nicht zuallererst an den Schallplattenmarkt, sondern ertragreichere Wirtschaftszweige gedacht wird. “Natürlich wird auf den Transportschiffen weniger Platz für Material zur Schallplattenproduktion eingeplant als für das, was es für das neue iPhone oder die Playstation 5 braucht!”, sagt Jon Berry.

Es handelt sich allerdings nicht um das einzige Problem, mit dem sich die Branche in Bezug auf die Versorgung mit Polyvinylchlorid herumschlagen muss. Denn auch weil die Nachfrage nach PVC in anderen Wirtschaftsbereichen angestiegen ist – als kostengünstiger Bodenbelag etwa –, intensiviert sich der Kampf um das Material. Und nicht nur darum. “Es liegt auch an den Farbpigmenten, von denen wenige verfügbar sind”, erklärt Max Gössler von intakt!. “Farbiges Granulat war zeitweise knapper und hatte längere Lieferzeiten, weil es die Pigmente nicht gab.” Zugleich würden sich täglich die Preise ändern, sodass die Zulieferer:innen mittlerweile keine verbindenden Aussagen über die Verfügbarkeit von dieser oder jener Farbe machen könnten. “Aktuell bekommen wir Materialien nur zum Tagespreis”, so Gössler.

Gerade aber weil das Problem ein globales ist, machen sich die Konsequenzen auf diverse Arten in der Vinylproduktion und -distribution bemerkbar. “Das alles wirkt sich auf den gesamten Kunststoffmarkt aus und hat nichts mit dem PVC für die Schallplatte zu tun”, betont Gössler. Zuletzt sei es für sein Unternehmen sogar schwierig gewesen, rechtzeitig an das für den Versand von Platten notwendige Klebeband zu kommen – und wenn es denn noch rechtzeitig kommt, muss draufgezahlt werden. Es sind nicht die einzigen Engpässe, mit denen sich intakt! konfrontiert sah. “Wir haben eine neue, vollautomatische Schallplattenpresse installiert, weil uns klar war, dass die Auftragslage nach oben gehen würde. Dazu mussten wir eine Dampfleitung einbauen”, berichtet er. “Der Rohrleitungsbauer wusste während der Bauarbeiten noch nicht, wo er die notwendigen Rohre herbekommt!”

Auch dringend benötigte Ersatzteile, die in früheren Zeiten noch innerhalb eines Tages lieferbar waren, hätten mittlerweile lange Wartezeiten oder erfordern bisweilen ein kreatives Krisenmanagement, müssen im Notfall sogar von anderen Unternehmen aufgekauft werden. Und wie es eben dem kleinen Einmaleins des Kapitalismus entspricht: angesichts eines verringerten Angebots und gleichzeitig zunehmender Nachfrage steigen die Preise ins Unermessliche. Es ist eine Preisspirale nach oben. Presswerke und damit auch alle anderen Bereiche der Vinylproduktion müssen sich also mit den lokalen Auswirkungen einer viel umfassenderen, globalen Krise gestörter Lieferketten und Materialknappheiten herumschlagen.

Die Effekte ebendieser Krise macht sich auch anderswo bemerkbar – sogar die Literaturbranche sieht sich derweil mit einer historisch einmaligen Papier- und Pappknappheit konfrontiert, die aus einer unübersichtlichen Gemengelage resultiert. Holzmangel, der höhere durch die Pandemie bedingte Bedarf nach Verpackungsmaterialien im Versandhandel und wieder und wieder verzögerte Lieferungen betreffen selbstverständlich auch die Vinylproduktion. Vom Sleeve bis hin zu den Speditionsverpackungen, die für den Versand benötigt werden: Es fehlt an schlicht allem. “Im April haben uns manche Druckereien informiert, dass sie bestimmte Kartonarten nicht mehr führen, und im September haben wir zwischenzeitlich keine Verpackungskartons mehr bekommen beziehungsweise mussten sie woanders über Zwischenhändler für höhere Preise einkaufen”, berichtet Gössler. Selbst wenn also das Vinyl problemlos zu produzieren wäre: Die Konfektionierung und der spätere Versand wären damit noch keineswegs gesichert.

Für intakt! resultiert die unheilige Allianz von Materialknappheiten und Lieferproblemen nicht nur in einem prekären Tagesgeschäft, das ständigen Störungen ausgesetzt ist, oder allein in erhöhten Preisen, die zähneknirschend an Broker, Labels und unabhängig agierende Künstler:innen weitergegeben werden müssen. Es führt auch zu einem unvergleichlichen administrativen Mehraufwand. “Früher hatten wir eine Lieferzeit von acht Wochen, was uns drei Wochen Zeit ließ, die Sachen zu bestellen. Mittlerweile aber müssen wir für jeden Auftrag drei oder sogar vier Monate im Vorfeld alles durchchecken, um sicherzustellen, dass alles geliefert wird”, berichtet er. Das Gros der intakt!-Kundschaft würde zwar mit Verständnis reagieren. “Der Kommunikationsaufwand ist trotzdem ungemein gestiegen, nicht nur mit den Lieferant:innen, sondern auch mit den Kund:innen, die verständlicherweise ungeduldig werden.”

Ein Blick auf das verschlungene Geflecht von Brandherden verdeutlicht dann auch, dass die scheinbar naheliegende Lösung für die Schere zwischen erhöhtem Bedarf nach Schallplatten und der nicht mehr hinter der Nachfrage her kommenden Produktion nichts an der Situation ändern würde. Bestand bis vor wenigen Jahren noch das größte Problem der Vinylindustrie darin, dass sowohl Maschinen als auch Ersatzteile wie Stichel für die Installation neuer Presswerke fehlten, hat sich mit der Firma Newbilt mittlerweile ein Unternehmen am Markt positioniert, das seit dem Jahr 2016 einige neu eröffnete Presswerke – darunter auch intakt! in Berlin und Jack Whites Third Man Pressing in Detroit – mit brandneuen Maschinen versorgen konnte. Doch selbst wenn mit den allemal kostspieligen und ebenfalls mit langen Wartezeiten einhergehenden Produkten der Firma links und rechts neue Presswerke eröffnet würden, müssten die sich mit denselben Problemen herumschlagen, wie sie Gössler aus seinem Alltag schildert.

Nein, die Lage ist tatsächlich verzwickter: Wenig ist da, viel wird verlangt. Sehr viel sogar. Das führt unter den Auftraggeber:innen zu immer mehr Konkurrenzdruck. So wie der neuerliche Mangel an Lacquers US-amerikanische Broker und Labels dazu treibt, sich verstärkt nach Presswerken vor allem im europäischen Raum umzuschauen, intensiviert sich vor allem für unabhängig agierende Labels und Künstler:innen der Leidensdruck. Denn die Einkommensausfälle aus anderen Bereichen wie dem Live-Geschäft als auch die verlorene Materialschlacht ziehen noch weitere Kämpfe nach sich, die ohne den Hype der vergangenen Jahre vermutlich milder ausgefallen wären, jetzt aber mit noch härteren Bandagen geführt werden als je zuvor. Majors und Broker stehen in Konkurrenz mit unabhängig agierenden Labels und Artists, die genauso untereinander um Slots in den ausgebuchten Presswerken kämpfen müssen – und sogar alte Musik macht neuen Releases dieselben streitig.

Zum dritten und letzten Teil dieser Reportage geht es hier.

Zusätzliche Recherche: Thaddeus Herrmann

0 Kommentare zu "Die Vinylkrise: Eine Blase implodiert – Reportage (Teil 2)"